TECNOLOGÍA Y CIENCIA |

|

|

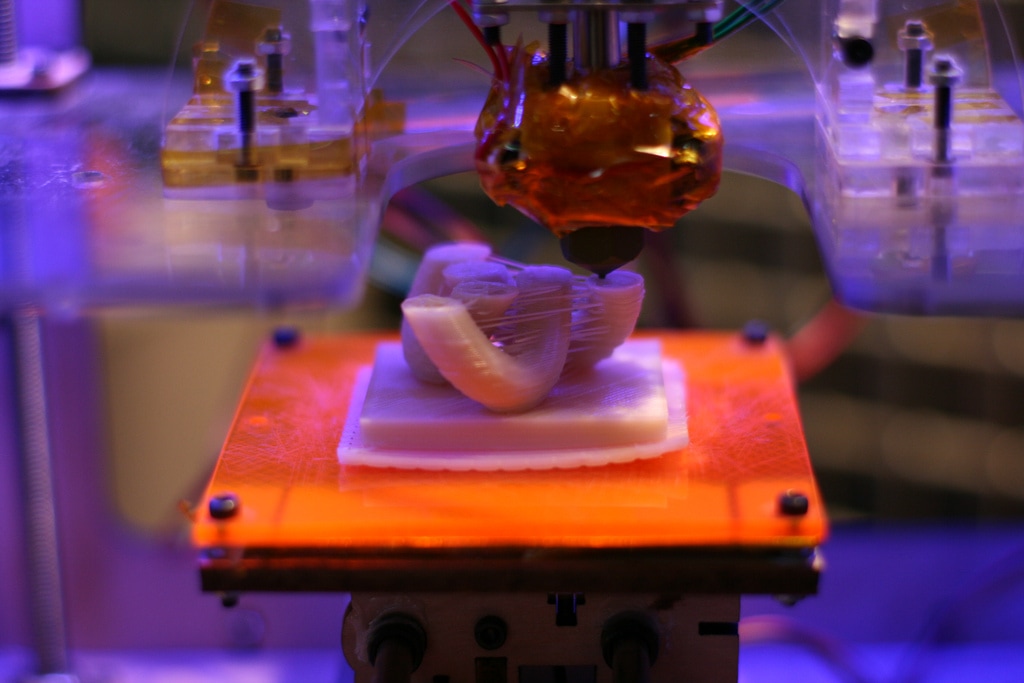

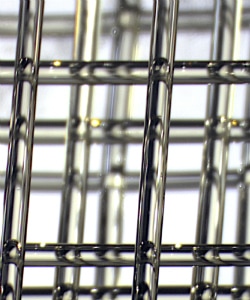

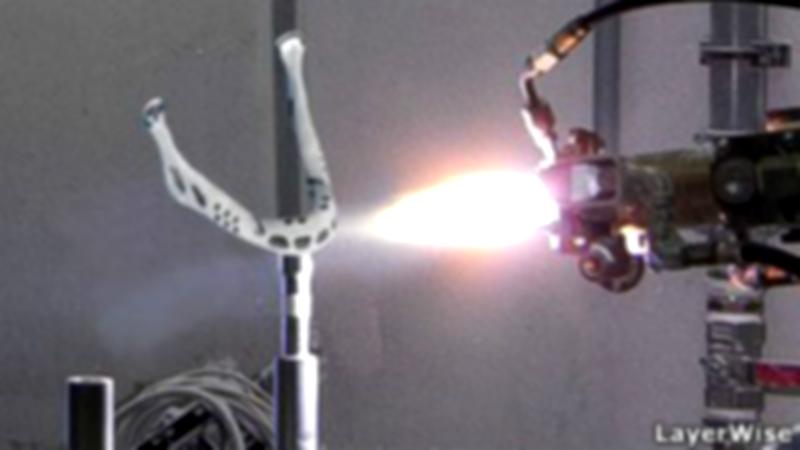

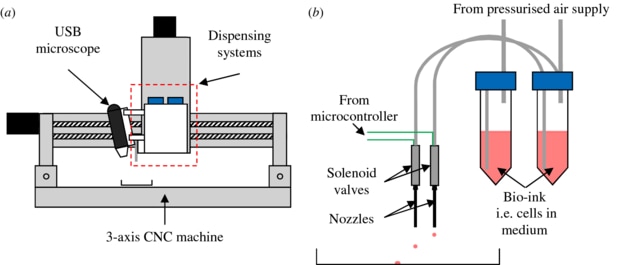

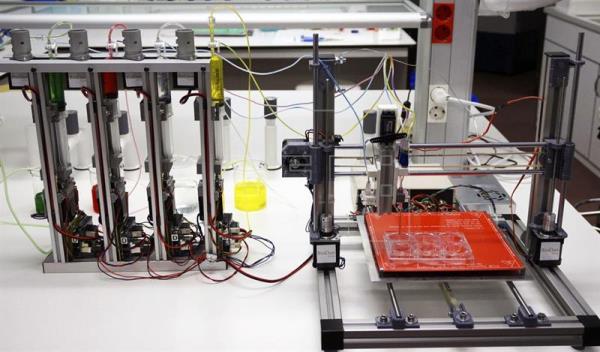

Flickr El 25 de octubre del 2011 se recibía en la revista Nature un trabajo procedente de Investigadores de la Universidad de Pensilvania y el Instituto Tecnológico de Massachussets (MIT) donde un equipo de investigadores relataban haber descubierto un modo de imprimir vasos sanguíneos, usando azúcar como “tinta” en una impresora RepRap, por aquel entonces una popular impresora 3D de código abierto con un extrusor diseñado al efecto y un software de control. El método que emplearon para crear vasos sanguíneos a primera vista no parecía el más lógico, en vez de intentar imprimir un gran volumen de tejido y dejar canales en un intento de emular la forma de las cavidades circulatorias capa a capa, los investigadores se centraron en la vascularización y diseñaron filamentos en 3D de un sistema vascular colocado en un molde, lo cual permitía con posterioridad eliminar el molde y la plantilla una vez se desarrollara el tejido alrededor de los filamentos, es decir, imprimieron los espacios vacios. La fórmula utilizada para crear estos canales consistía en una combinación de sacarosa y glucosa con dextrano más un refuerzo estructural, luego con esta sustancia colocada en los depósitos de la impresora (donde normalmente va el material con el que creamos una pieza 3D o colocamos la tinta, en el caso de una impresora convencional) se imprimía en la mencionada impresora 3D de código abierto con un extrusor diseñado al efecto para poder manejar el compuesto diseñado de sacarosa y glucosa, junto a un software de control específico para manejar la impresora de forma adecuada (algo así como el driver y el programa de dibujo que usaríamos para imprimir una foto en nuestra impresora), la estabilización de las plantillas de azúcar consistía en la aplicación de una fina película de polímero degradable derivado del maíz, este recubrimiento permitía a la plantilla de azúcar disolverse y salir del gel a través de los canales, sin inhibir la solidificación del mismo ni dañar a las células de alrededor. Una vez se elimina el azúcar, se dejaba fluir un líquido a través de la estructura vascular y las células comenzaban a recibir nutrientes y oxígeno de forma similar a como ocurre en la naturaleza. Imagen microscópica de un modelo 3D imprimido en azúcar para crear la vascularización en tejidos vivos. Jordan S. Miller Quizás no todos nuestros lectores entiendan con claridad el método, pero en resumen podemos decir que era un procedimiento novedoso y singular para desarrollar vasos sanguíneos que ofrecía un espectacular avance en ingeniería biomédica y el uso de las nuevas impresoras tridimensionales, desde entonces ya han transcurrido unos cuantos años y el desarrollo de procedimientos biomédicos asociados a la impresión 3D ha crecido y mejorado exponencialmente, hace unos meses comenzamos nuestra singladura en este campo poco conocido de la investigación y la tecnología que hoy vamos a continuar por una de las áreas más espectaculares y sorprendente de estos nuevos avances biomédicos que nos acercan a soluciones para nuestros problemas de salud tan solo impensables hace 20 años ni por el mejor escritor de ciencia ficción. Escucha que te va a interesar… literalmente. Hace ya aproximadamente dos décadas cuando comenzaron a imprimirse los primeros audífonos en 3D, siendo uno de los primeros campos médicos donde el gran público tuvo noticias de estas técnica, en la actualidad prácticamente todos estos dispositivos se fabrican con esta tecnología, la gran batalla por resolver sigue siendo, por supuesto, la lucha por conseguir micro baterías de litio que es el gran problema de la miniaturización: La obtención de una fuente larga y constante de energía. Más allá de este hándicap constante de la miniaturización y la nanotecnología, el desarrollo de audífonos, cápsulas y moldes auditivos con las impresoras 3D ha permitido una adaptación auditiva al canal del paciente en un tiempo record a un coste mucho más bajo y con una precisión insuperable, hasta hace poco el hecho de que cada paciente tuviera un oído con una morfología diferente, suponía un serio problema para investigadores, diseñadores y fabricantes a la hora de lanzar al mercado modelos unificados para grandes grupos de población, contando además con las necesidades singulares causadas por el nivel de pérdida auditiva del paciente y otros elementos sonoros que requiriesen mejorar o potenciar. Audifono realizado por Airwolf 3D. Replicant 3D Con los nuevos sistemas de impresión 3D, los audífonos se ajustan a cada oído, pues no hay dos iguales, construyéndose a la medida de las necesidades singulares de un momento dado, que ofrece un ajuste mejorado y un confort superior al tradicional para el paciente. El proceso de fabricación de un audífono se inicia creando una imagen digital de la cavidad interna del oído con la ayuda de un escáner laser, el escaneado laser al igual que en la mayoría de los procesos de esta índole puede ser directo o indirecto, es decir tomando un molde para su posterior escaneo, sistema muy común o directamente sobre el oído, panacea este último proceso de cualquier método no invasivo. Una vez se ha escaneado el oído, se genera una nube de puntos que dan como resultado una malla en 3D que a continuación se analiza para comprobar que todo el proceso se ha realizado correctamente. Una vez comprobado se imprime dejando las cavidades adecuadas donde después se añaden los elementos electrónicos y las ventilaciones acústicas por medio normalmente de materiales flexibles como resinas y diversos productos sintéticos diseñados para estas necesidades que no causan alergias ni rechazos en contacto con la piel del paciente. El desarrollo de esta tecnología para la construcción de audífonos y cápsulas auditivas en estos últimos años ha sido un completo éxito y ha sido un campo pionero en aplicar masivamente la impresión 3D, los estudios indican que ya hemos superado los diez millones de aparatos construidos con estos nuevos métodos. Desde luego existe una seria polémica respecto a los privativos precios de muchos de estos aparatos, ya que esta nueva tecnología debería haber afectado seriamente en el precio, sin embargo parece ser que no ha sido así según a quien consultemos, es un tema delicado que debíamos mencionar, la justificación recae principalmente en la amortización de dichos equipos y los gastos en la tecnología implicada, de igual manera estos equipos deben ser creados y manipulados por personal especializado igual que la asistencia al paciente que los requiera, ya que una cosa es el precio del dispositivo y otra el coste de los profesionales de la medicina, conceptos que a veces no se desligan a la hora de analizar los coste. Con todo y siendo ciertas estas razones el precio debería comenzar a bajar en los próximos años, según el precio de estos equipos y materiales descienda, al igual que el tiempo de construcción y diseño se reduce, redundando en el coste final para el paciente, igual que hemos visto en otras ramas de la medicina, ya veremos, pero todo indica que así será. Oreja impresa en 3D con un material biocompatible a la que se añadió una antena capaz de recibir señales de radio realizada por los investigadores de la Universidad de Princeton. Frank Wojciechowski Como ya imaginaran los usos de la impresión 3D no tienen porqué limitarse a igualar lo que ya existe, si no que podemos superar incluso las limitaciones de nuestra naturaleza, como es el caso de la aplicación de impresión que contamos a continuación, donde se consiguió diseñar una oreja biónica que permite tener un pabellón auricular "capaz" de oír radiofrecuencias, mucho más allá de los límites y características que presentan los oídos en los seres humanos. Bueno, realmente el pistoletazo de salida lo dio la Universidad de Cornell a principios del año 2013 seguido pocos meses después por investigadores de la Universidad de Princeton, que en un corto periodo consiguieron mejorar las características de estos dispositivos electrónicos acoplados, los trabajos fueron publicados en Nano Letters y PLoS ONE donde podéis consultar ambos trabajos si os interesa documentaros a fondo. Ahora echemos unas risas El campo de las prótesis dentales, es uno de los primeros donde las impresoras 3D han encontrado un rápido desarrollo con piezas de sorprendente precisión. Pixabay Otro campo médico de nuestro día a día donde está suponiendo un auténtico cambio en las reglas del juego, es el sector odontológico donde ya hace tiempo que estas nuevas tecnologías llevan abriéndose camino a pasos agigantados. Siguiendo un procedimiento similar al explicado para los audífonos, las impresiones 3D mejoran la calidad de las piezas y aceleran su producción, en casi todos los aspectos, permitiendo crear sin problemas, implantes, fundas dentales, puentes y una gran variedad de elementos odontológicos. El escaneado 3D simplifica los engorrosos y delicados procedimientos para obtener moldes tridimensionales de la boca, sin muchos de los errores de manipulación y molestias que suponen para el paciente. El escaneado 3D transforma toda la información en archivos digitales que no ocupan espacio, permitiendo enviar los archivos enviados a otros especialistas, (como por ejemplo podría ser cualquier archivo CAD del diseño de la carrocería de un coche o un edificio que un ingeniero manda a otro por internet) y así poder obtener rápidamente segundas opiniones médicas o consejos en la mejora del diseño de un implante. Durante años los costes dentales, sobre todo implantes y prótesis de todo tipo han supuesto una auténtica quiebra económica para muchas personas, es de suponer que la reducción de tiempo y costes que supondrá la implementación de esta tecnología, reducirá estas facturas dentro de un marco regulatorio adecuado si los responsables se ponen a ello… bueno quizás los dentistas dejen de darnos sustos por las buenas en la cartera, como en el anterior sector, la competencia en el sector privado para conseguir clientes es dura y reducir la factura y las molestias para el paciente sin duda es un buen aliciente, así que tiempo al tiempo. Las impresoras 3D en el sector odontológico son ya desde hace años una realidad, con una calidad y precisión superior incluso a los sistemas tradicionales, a los que hay que añadir ventajas adicionales. Imprimalia3d.com Prótesis, los huesos ya no son lo que eran Las fracturas son uno de esos accidentes que difícilmente podremos evitar por mucho tiempo que pase, en muchos casos suponen auténticos quebraderos en la salud y la economía de las personas o los servicios sanitarios públicos, así como algunas veces retos complejísimos para los cirujanos, la impresión 3D ha supuesto en el campo óseo otro elefante entrando en la cacharrería. Partiendo de unos planteamientos en el diseño y construcción similares a los ejemplos anteriores, aquí entran en juego nuevos factores y retos más complejos a los que las nuevas soluciones han sabido dar respuesta, pensemos por ejemplo en la ortopedia infantil, aquí no es como ponerse una funda dental, las piezas han de ser sustituidas a medida que los niños crecen, por lo que el trabajo digital simplifica la evolución en el diseño de estas piezas, mejora su precisión y reduce drásticamente el coste económico de reemplazarlas según el niño crece, algo de vital importancia sobre todo en las zonas más deprimidas. Para derretir el titanio se utilizó un rayo laser, el implante fue fabricado por LayerWise, compañía especializada en construir componentes metálicos. Cada milímetro de esta pieza se hizo con 33 capas, una vez completada se le aplico un revestimiento biocerámico. Fuente: LayerWise Los profesionales de la medicina están a día de hoy muy familiarizados con esta disciplina y ya han presenciado el implante del 75% de un cráneo realizado en un material biocompatible semejante al hueso humano, los avances han sido continuos, de hecho han transcurrido unos cuantos años desde otro hito notable en este campo en el año 2012 cuando se trasplantara en Holanda a una mujer de 83 años una mandíbula fabricada de titanio ensamblado con una impresora laser, en este caso el equipo de médicos emplearon un rayo láser para derretir sucesivamente las finísimas capas de polvo de titanio y unirlas para convertirlas en una sola pieza. La evolución en la impresión 3D para implantes es continua, enfrentándose día a día al dilema del desarrollo de los mejores materiales biocompatibles, (como es el caso del polvo de titanio fundido por laser en nuestro ejemplo) para evitar el rechazo de los órganos externos o el sueño del cultivo de células fuera del cuerpo para reproducir órganos funcionales. Las aplicaciones se expanden a prácticamente cualquier hueso, tejido, tendón o cartílago, hay casos realmente curiosos como puede ser la traqueobronquiomalacia, algunos bebés nacen con esta anomalía congénita que se produce en uno de cada 2100 recién nacidos, puede parecer una cifra baja, pero si contamos el número total de nacimientos al año, más de 50 millones, junto a la gravedad de esta dolencia, el asunto es muy serio. Esta anomalía consiste en una debilidad de las paredes de la tráquea, produciendo colapsos durante la respiración o cuando tosen, y que frecuentemente se diagnostica erróneamente como asma. Investigadores de la Universidad de Illinois junto al Instituto de Genómica Biológica (IGB) y la Universidad de Míchigan desarrollaron una férula para las vías respiratorias impresa en 3D, que fue cosida alrededor del tubo de traqueotomía de una niña con esta dolencia para expandir sus vías respiratorias y ofrecer un soporte al crecimiento del tejido, hasta ese momento el bebé, a pesar de vivir gracias a la ayuda de ventilación mecánica sufría frecuentes intervenciones de resucitación a causa de este problema que hacían inviable su futuro. El profesor Matthew Wheeler de la Universidad de Illinois, sosteniendo una férula para las vías aéreas imprimida en 3D con un material bioabsorbible. Fuente: IGB (Instituto de Genómica Biológica de Illionois) Para el desarrollo de estos elementos sintéticos el material de construcción es la piedra angular que permite en la mayoría de casos un trasplante con éxito, uno de estos materiales es por ejemplo la hidroxiapatita, un mineral que se encuentra de manera natural en los huesos y dientes, que es a su vez un polímero biodegradable, elástico y fácil de manipular para crear una pieza a la medida, un material que hasta el momento se ha demostrado muy eficaz para el diseño de huesos sintéticos con una precisión hiperrealista, como lo ha demostrado un equipo de Northwestern University en Evaston, Illinois publicados en septiembre de 2016 en la edición de Sciencie Translational Medicine. Es de suponer que con el paso del tiempo el desarrollo de estos materiales biocompatibles y las técnicas quirúrgicas de inserción mejoran las posibilidades de poder recibir un trasplante procedente de una de estas impresoras. Carne de mi carne, sangre de mi sangre A estas alturas del artículo es una obviedad decir que la medicina trata de duplicar cualquier órgano de nuestro cuerpo o incluso mejorarlo, en estos procesos existen unas células muy conocidas, fuente de infinitas polémicas y debates y que una vez más están estrechamente ligadas a los procesos que comentamos hoy. Las células madre embrionarias son aquellas capaces de mantener su potencial, o sea, de generar posteriormente las características que las diferenciarán en cualquier otro tipo de célula (óseas, sanguíneas, cerebrales…). No olvidemos que a la hora de trabajar con células madre embrionarias, muchos legisladores ponen reticencias a estas investigaciones por cuestiones éticas y religiosas, ya que para generarlas se han de destruir embriones y una vez tenemos ya las células madre, estas pueden ser repetidas en el laboratorio de forma indefinida. Llegados al ámbito religioso las reticencias son aún más amplias que las plenamente éticas, pues entraríamos en conceptos como alma, o la capacidad humana para alterar los designios de las distintas deidades en las que creen parte de las distintas sociedades y culturas, no es tema de este estudio, aunque bueno es recordarlo y reflexionar sobre ello. Los primeros en adentrarse con éxito en esta vertiente fue un grupo de investigadores en la universidad escocesa de Heriot Watt, donde crearon racimos de células madre basándose en un método de impresión basado en válvulas, para mantener estas células en un alto nivel de viabilidad, y producir esferoides de un tamaño uniforme con una precisión adecuada. Esquema de la impresora 3D utilizada para la impresión de células madre, basándose en una máquina CNC (High-Z S-400, CNC step) y un sistema dispensador ((VHS 25+ Nanolitre Dispense Valve) controlado por un Arduino UNO, para ajustar con precisión la señal. IOPScience.org (International Society for Biofabrication) Los investigadores se centraron inicialmente en las células hepáticas, debido a su importancia en el metabolismo de medicamentos y drogas en el organismo. Habitualmente en el campo de la experimentación de nuevos medicamentos se usan células o directamente animales, por lo que la capacidad de imprimir y generar tejido tridimensional humano facilitaría y mejoraría los test farmacéuticos, incluso hasta el punto de llegar a eliminar la experimentación con animales. Otra ventaja a largo plazo de personalizar pruebas con tejido hepático sería (cuando los costes y la técnica lo permitan) probar un medicamento de esta forma en este sistema “in vitro”, antes de tomarlo. A muy largo plazo podría permitir la inserción in situ de estas células, dentro del propio cuerpo, para evitar los rechazos asociados al trasplante de órganos Sin duda este parece el objetivo final, poder construir órganos, pero de momento no es tarea sencilla, ya que para conseguir generar un órgano completo se necesita introducir delicadas estructuras vasculares dentro del órgano, para transportar los nutrientes, eliminar los desechos y poder así garantizar la viabilidad de dicho órgano como elemento funcional de nuestro organismo que permita suplantar a uno dañado. Afortunadamente las impresoras 3D y los procedimientos para diseñar estos órganos mejoran día a día, aun así un órgano sintético vivo, debe poder alimentarse, regenerarse o expulsar desechos, célula a célula igual que cualquier componente de nuestro organismo, hablamos de millones de células trabajando de manera organizada en una complejísima red que debe realizarse con la misma precisión que cualquier chip de última generación pero en tres dimensiones, frente a unos pocos planos o capas, como sería el caso de un chip, aquí sin embargo hablamos de miles o millones de capas con sus correspondientes cables y cañerías, por decirlo de algún modo, como un colosal Empire State, donde habitan miles de personas (células) que deben estar permanentemente asistidas por una infraestructura compleja, solo que miles de veces más diminuta y que deberá ser reconocida como propia por el resto del organismo. Bioimpresora 3D creada por investigadores de la Universidad Carlos III de Madrid (UC3M), el CIEMAT y el Hospital General Universitario Gregorio Marañón (Madrid), en colaboración con la empresa BioDan Group, capaz de crear piel humana apta para ser usada en investigación. Universidad Carlos III de Madrid (UC3M) La lógica lleva a pensar en el desarrollo inicial de las estructuras más simples, aprender técnicas que mejoren los materiales en caso de ser sintéticos y evitar el rechazo, la vascularización de los tejidos en caso de haber sido cultivados in vitro y que cumplan plenamente su función sin problemas de rechazo. Así pues, el cultivo e implante de injertos de piel han sido desde siempre un buen punto de partida, los logros en este campo, son a estas alturas sencillamente espectaculares, queremos precisamente resaltar como ejemplo, el trabajo presentado a principios de este año, justamente aquí en España por parte de un equipo de investigadores de la Universidad Carlos III de Madrid en colaboración con el CIEMAT (Centro de Investigaciones Energéticas, Medioambientales y Tecnológicas), el Hospital Universitario Gregorio Marañón de Madrid y BioDan Group. Este equipo ha diseñado un prototipo de bioimpresora 3D capaz de crear piel humana perfectamente funcional, apta para ser usada en el trasplante de tejido cutáneo a pacientes partiendo de sus propias células, también en investigación para probar productos cosméticos o drogas. En un futuro cercano este sistema permitirá una creación de tejido a mayor escala y menor coste que los actuales sistemas. De hecho la experiencia de los investigadores españoles en este campo no comienza aquí, gracias a la colaboración de este mismo equipo a principios del año 2000 se desarrolló en colaboración con el Centro Comunitario de Sangre y Tejidos de Asturias, un sistema in vitro que permitía a partir de una pequeña biopsia de un paciente, generar toda su piel en tres semanas, un tratamiento que en España ya se usa en las unidades hospitalarias de grandes quemados con éxito. Esta bioimpresora española replica la estructura natural de la piel, primero con una primera capa externa, la epidermis con su estrato córneo que protege contra el medio ambiente exterior y luego otra más profunda y gruesa, la dermis, la cual integra fibroblastos que producen colágeno, la proteína que le da elasticidad y resistencia mecánica. La cuestión es ¿Cómo pueden imprimir piel o tejidos estas máquinas? El proceso, salvando las diferencias de las distintas máquinas desarrolladas hasta el momento no difiere demasiado, en este caso el secreto está en las biotintas, es decir, en lugar de cartuchos con tintas de colores, se utilizan jeringas con distintos componentes biológicos: células, proteínas, factores de crecimiento y andamiajes o sea, estructuras en las que se integran las proteínas para dar forma al tejido, así que los componentes son los mismos que los usados en la creación de piel a mano, pero adaptados a la impresora, que tiene tres módulos: ordenador, los depósitos de las biotintas y el módulo de impresión. Como explicó a principios de año José Luis Jorcano, profesor del departamento de Bioingeniería e Ingeniería Aerospacial de la UC3M y jefe de la unidad mixta CIEMAT/UC3M de Ingeniería Biomédica, la dificultad no radica en hacer la impresora, éstas están basadas en impresoras normales, sólo hay que adaptarlas para que en lugar de imprimir en un plano lo hagan en tres dimensiones, lo importante son las biotintas, estas concretamente han sido patentadas por el CIEMAT y bajo licencia de BioDan Group, Estas biotintas se depositan por la impresora 3D controlada por un ordenador y de manera ordenada en una placa para ir produciendo la piel, que luego se introduce en una incubadora a 37 grados centígrados donde finaliza el proceso. ¿Estamos gracias a esta nueva tecnología, que nos acerca cada día más al hombre biónico, a las puertas de una nueva era en el desarrollo humano?. Pixabay

Para comenzar la creación de piel lo primero es extraer, al igual que con la técnica manual, las células del paciente/donante a través de una pequeña biopsia, cultivarlas en el laboratorio y luego conseguir su multiplicación, en un proceso que puede durar unas dos o tres semanas, una vez se tienen las células necesarias se mezclan con el resto de los componentes biológicos para ser imprimidas y el proceso termina en cuestión de minutos. Todavía faltan años para crear órganos tan complejos como un corazón, y desde luego ni se plantea a corto plazo la creación de una estructura similar a un cerebro, que a día de hoy se antoja ciencia ficción pura y dura, pero el avance real y continuo es un hecho, por lo que la creación por ejemplo de un corazón a medio plazo se considera ya viable por los investigadores. Con el paso del tiempo se desarrollarán órganos cada vez más complejos y fáciles de trasplantar o injertar, con un coste además inferior que facilite el acceso a mas pacientes, la nanotecnología y los nuevos materiales jugarán un papel fundamental pero a día de hoy la carrera hacía el hombre biónico ha comenzado y todos podemos ser espectadores o partícipes de excepción en uno de los retos más increíbles a los que se ha enfrentado el ser humano en los últimos siglos, porque si bien el sueño de la juventud o la vida eterna a día de hoy no son más que ciencia ficción, mejorar ampliamente nuestra calidad de vida y reducir los fallecimientos prematuros es ya un hecho a nuestro alcance como nunca antes. Inflexion Point Doctor Temas relacionados: Divulgación científica, Formación, Biomedicina, Inflexion Point Doctor Reconocimientos y más información sobre la obra gráfica ADVERTENCIA: En este foro, no se admitirán por ninguna razón el lenguaje soez y las descalificaciones de ningún tipo. Se valorará ante todo la buena educación y el rigor sobre el tema a tratar, así que nos enorgullece reconocer que rechazaremos cualquier comentario fuera de lugar.

0 Comentarios

Deja una respuesta. |